Le dernier né de la gamme se gausse d’intégrer dans sa conception un pourcentage inédit de matériaux recyclés et renouvelables tout en restant élégant et confortable. Vraiment?

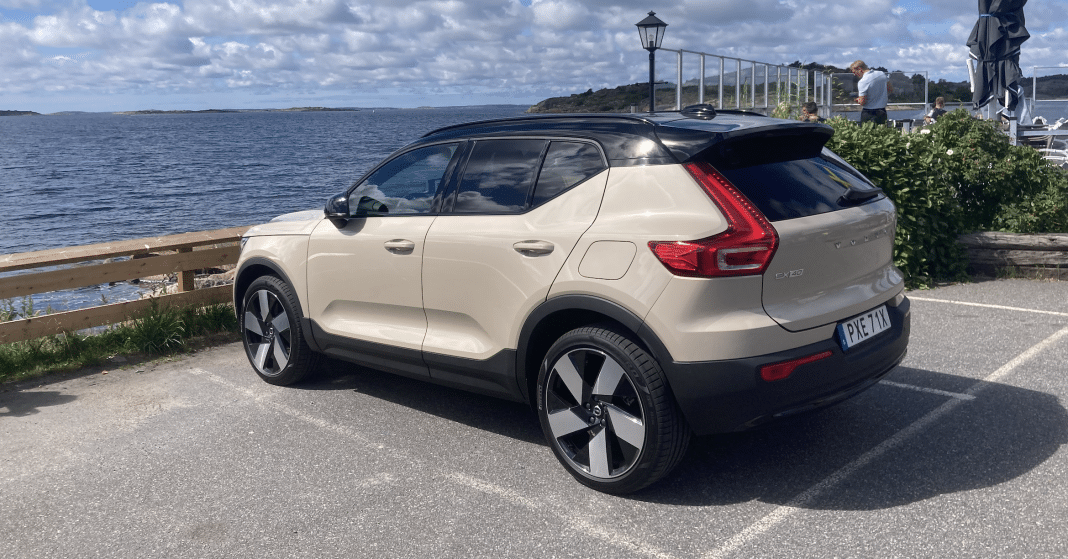

«Ceci n’est pas du greenwashing ! Nous étendons notre stratégie de développement durable en fixant de nouveaux objectifs ambitieux pour 2030 et 2040», garantit l’équipe chargée du design du petit crossover 5 places. Le dernier né de de la maison suédoise qui affiche 552 kilomètres d’autonomie électrique au compteur et que nous avons pu tester à Göteborg semble d’ailleurs avoir déjà séduit quantité d’utilisateurs belges soucieux de privilégier une (re)production encore garante de circuit court voire local.

Think and act localy

Recycler habitacle et moteur

«En 2040, nous serons une entreprise circulaire. Et pour concrétiser nos ambitions, le travail est énorme d’ici là. Nous devons agir dès maintenant en réduisant drastiquement notre utilisation de ressources primaires à tous les niveaux: nos ateliers de recherche et développement ciblent déjà tous les process pour utiliser davantage de matériaux recyclés et pour reconditionner et réutiliser un maximum de pièces mécaniques en toute sécurité», précise Owain Griffiths, responsable au niveau mondial de la stratégie de Volvo Cars pour devenir une entreprise circulaire.

Ce souci d’intégrer des produits réutilisables dans la production des véhicules neufs dépasse largement l’habitacle, où les tissus des selleries sont quasi recyclés à 100%. Même les nouvelles batteries, bientôt sèches, sont repensées pour être plus sûres et recyclables, donc plus économes, via des processus techniques très poussés et encore évolutifs. «Prendre des mesures pour lutter contre le changement climatique n’est pas négociable et le passage au tout électrique est une étape importante dans notre parcours pionnier», renchérit Jim Rowan, le PDG de Volvo Cars.

Impératif économique couplé

Pour les ingénieurs de Volvo, c’est une obligation morale et légale, mais c’est également un impératif économique pour limiter les coûts de production en soutenant le découplage des revenus et l’utilisation des matières primaires. Pour y parvenir, ils ont revu entièrement les processus de production linéaire classiques: «Dès le départ, nous tenons compte du cycle de vie du véhicule et de la manière de rentabiliser sa valeur sur toute la durée. Une fois ce cycle terminé, le processus de démontage et de recyclage fournit les quantités de matières premières de qualité utiles pour relancer la production», explique Owain Griffiths.

Les premiers résultats engrangés par l’entreprise parlent d’eux-mêmes: la consommation d’eau dans la production des nouvelles voitures a été réduite de 50%. Et un tiers du contenu total des nouveaux modèles est déjà issu de matériaux recyclés. Près de 25% de tout l’aluminium du Volvo EX30 est recyclé tandis qu’environ 17% de tout l’acier et du plastique de la voiture proviennent déjà de sources recyclées. Quant aux pièces reconditionnées (moteurs, boîtes de vitesse, turbocompresseurs ou embrayages), elles contiennent environ 85% de matières premières recyclées et requièrent 80% d’énergie en moins pour être produites.